本着对国家负责、对社会负责、对客户负责、对员工负责的企业责任,扎扎实实打基础,一心一意谋发展,实现了经济与社会效益的双丰收。

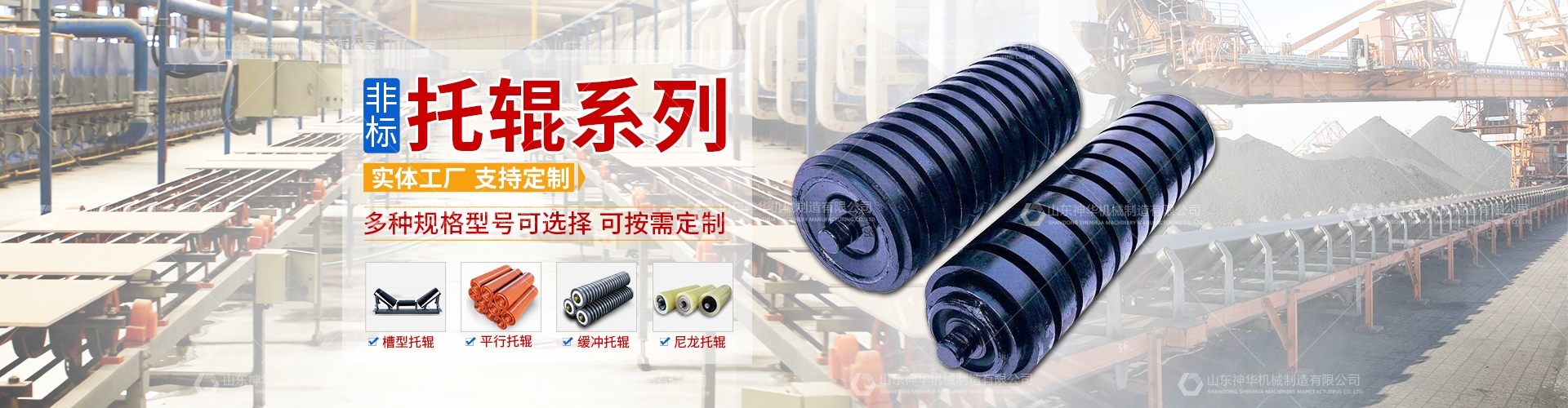

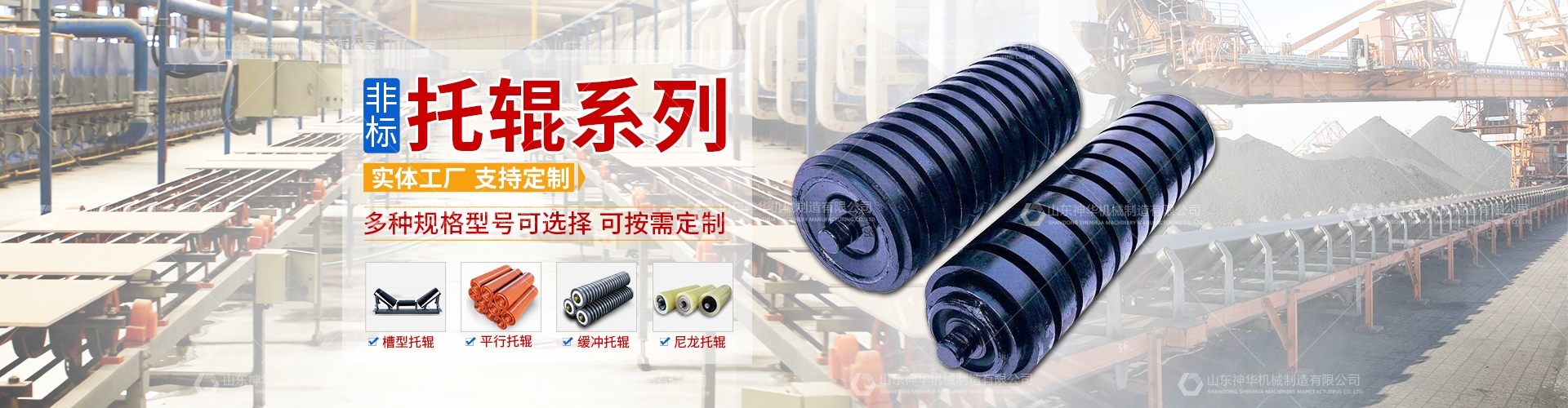

托辊生产工艺虽然相对简单,但是保证具有很高的一次产出合格率也并非易事,下面山东神华托辊制造厂就来和大家分享,托辊怎样加工来提升可靠性。

提升托辊可靠性:

1、减少加工工序,降低累计误差

托辊生产相对来讲,属于较为粗重的加工行业,其外形尺寸精度多以mm为单位,加之多年来国内绝大部分输送机带速较低,运量不大,对托辊的精度要求不高,即使不满足产品标准的要求也都可以凑合着用,多数加工人员对精度并不敏感。

对此,我们可以将托辊生产分成两段,即将高精度的核心部件——轴承组件单独组织专业生产;然后,将组装成一体的轴承组件作为一个零部件,投入到组装、焊接工序。这样,托辊的组装与焊接将变得非常简单,控制环节大大减少,有效地降低了不同加工组装环节的累积误差。

2、选用直接组装定位基准,甩掉中间过程误差

山东神华托辊制造厂表示通常的托辊装配都采用多个零件次序组装,逐级定位的装配方式。超高分子量聚乙烯托辊厂家表示这样每次定位产生的误差必然会逐渐累积,使得最终产品的精度难以控制。

3、减少人工控制环节,提高工艺稳定性

为了实现托辊生产高效、稳定、便捷的目标,提高各生产环节的自动化程度,减少人工控制环节至关重要。为此,上海高罗输送装备有限公司与其它厂家合作,已成功地开发了CO2气体保护自动定位双端焊接机。经多个批次,上万只托辊的实际检验,证明效果显著,山东神华托辊制造厂表示按MT821-1999标准检测,平均一次产出合格率高达99%,这是其它传统工艺所无法达到的。