本着对国家负责、对社会负责、对客户负责、对员工负责的企业责任,扎扎实实打基础,一心一意谋发展,实现了经济与社会效益的双丰收。

关于托辊的更换,这是一个非常实际且重要的问题。它的更换周期并没有一个固定的时间表,具体需根据工况条件调整,取决于部分条件,如使用环境、托辊材质以及具体的磨损情况。托辊作为带式输送机的关键易损件,其使用直接影响设备运行成本和效率。

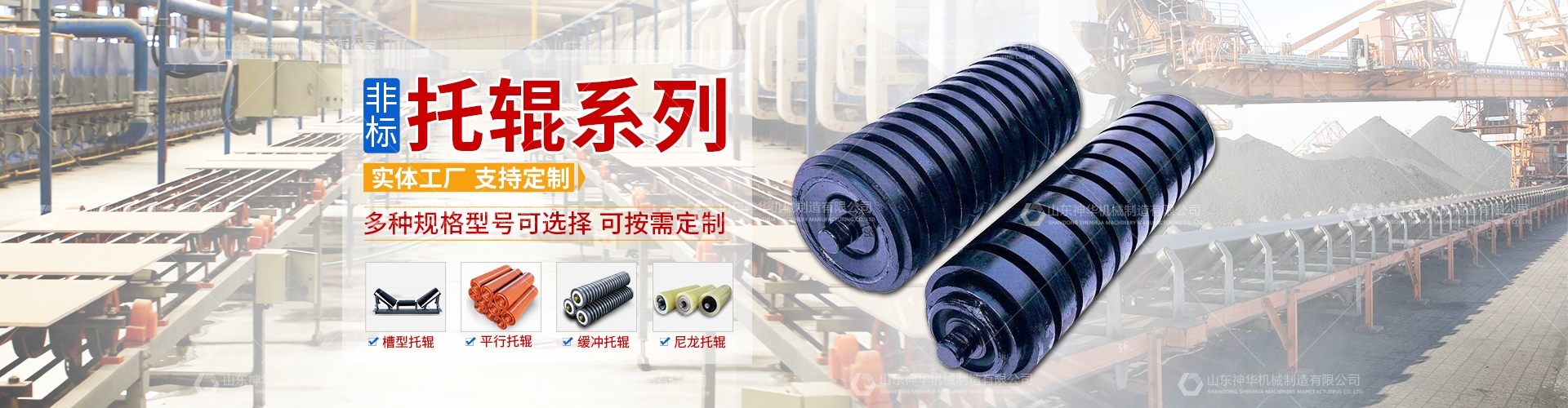

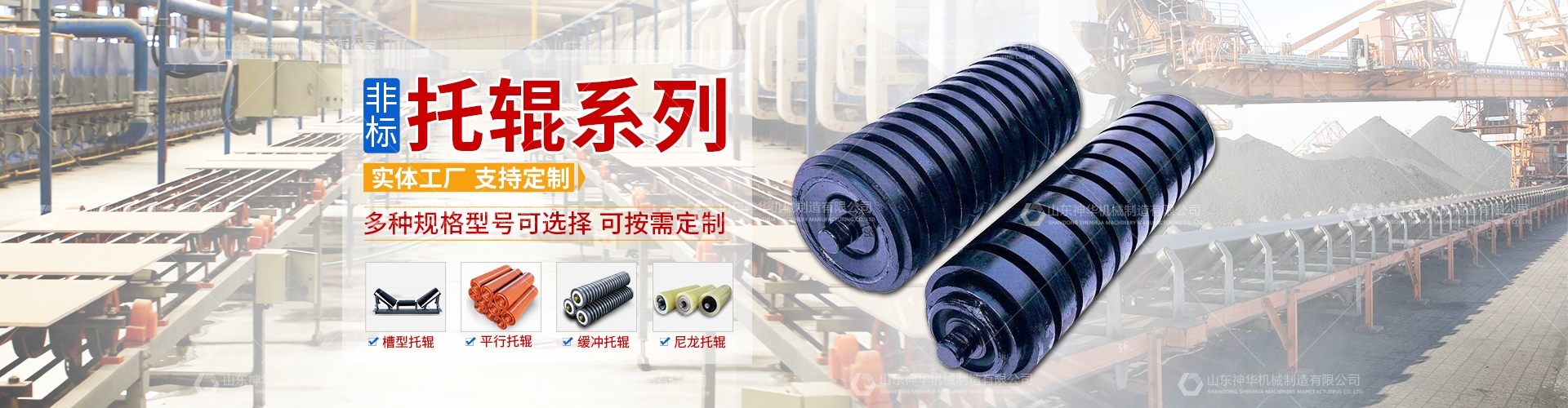

托辊是输送机系统中的关键部件,主要负责支撑输送带并承载物料,减小输送带与托辊之间的摩擦,从而延长输送带的使用寿命。托辊的质量直接影响输送机的运行成本、能耗以及输送带的寿命。托辊通常由托辊体(钢制或尼龙制)、轴承(滚动体)、密封件(防尘、水)和润滑系统(润滑脂)组成。

一、更换周期的核心影响因素

负载强度

重载场景(如矿山、钢铁厂):托辊承受矿石、钢渣等高冲击力,磨损速度快,更换周期可能缩短至6个月至1年。

轻载场景(如粮食、港口):托辊仅需支撑散料,磨损较轻,更换周期可延长至2-3年。

环境条件

恶劣环境(如煤矿井下、水泥厂):高粉尘、潮湿或腐蚀性物质会加速托辊密封失效和轴承腐蚀,更换周期可能缩短至1年以内。

清洁环境(如电厂、粮食加工):托辊受污染风险低,更换周期可延长至2-3年。

托辊类型与材质

钢制托辊:强度高但耐腐蚀性差,在恶劣环境中寿命较短。

高分子/尼龙托辊:耐腐蚀、自润滑,寿命是金属托辊的3-5倍,但耐高gao温性较差。

陶瓷托辊:耐nai磨性极强,寿命可达金属托辊的5倍以上,但脆性大,易碎。

维护频率

定期清洁、润滑和检查可延长托辊寿命。例如,每3-6个月检查密封装置,及时更换老化密封圈,可防止灰尘和水分侵入轴承。

皮带张力调整不当会加速托辊磨损。张力过大会增加负荷,张力过小会导致皮带打滑,均需通过调整张紧装置控制下垂度(如两托辊间下垂度不超过20-30mm)。

二、更换周期的参考标准

通用建议

6个月至2年:适用于高粉尘、潮湿或腐蚀性环境,或负载强度高的场景。

2-3年:适用于清洁、轻载环境,或使用耐腐蚀、耐mo磨材质的托辊。

行业标准与案例

煤矿行业:煤矿输送机托辊更换周期从平均8个月延长至18个月(通过标准化提升备件通用性)。

进口托辊:寿命约5万至10万小时(约5.7年至11.4年),显著高于国内托辊(约3万小时)。

特定工况:在焦化厂、烧结厂等输送钢渣、湿炉渣的场景中,钢管托辊寿命zui长仅6个月,很多3个月即被磨断。

三、更换决策的关键指标

磨损程度

托辊辊壁厚度磨损超过原厚度的2/3时需更换。

表面出现明显磨损或飞刺时需更换。

运行状态

托辊转动不灵活、卡涩或径向跳动大于1mm时需更换。

运行中出现杂音、振动或轴承内套与轴相对转动时需更换。

密封性能

密封圈老化、变形或破损时需更换,以防止灰尘和水分侵入轴承。

四、延长托辊寿命的维护建议

定期清洁:清qing除托辊表面和支架上的灰尘、杂物,防止磨损加剧。

润滑保养:每2000-3000小时或3-6个月添加或更换润滑脂,选择适合工作温度的润滑脂(如高温环境下使用耐高gao温锂基润滑脂)。

密封检查:每隔3-6个月检查密封装置,及时更换老化密封圈。

皮带张力调整:确保皮带张力适中,避免因张力过大或过小加速托辊磨损。